緑仙白炭窯の

日向備長炭

木伐り

日向備長炭の原木は宮崎県北部の山林から伐り出します。急峻な斜面に育った樹齢30年ほどのアラカシの木をチェーンソーで伐採し、長さを切り揃え搬出します。

伐採した後の切り株からは、また新しい芽が育ちます。これは、永い間繰り返されてきた人と森の関わり合い。数十年ごとに木を伐ることで、陽の光を浴びた森は若返り、荒廃や崩壊を防ぐことにもつながります。

集材・木割り

道路から離れた場所からの原木搬出には、架線集材を用います。

ワイヤーを張り、原木を吊り上げ、集材場所まで運ぶのです。

長年かけて育ったアラカシを無駄なく有効に使いたいという思いから、通常は炭に焼かない細い枝も窯に運びます。

その「品質は最高なのに規格外」の炭たちが備長炭パウダーになるのです。

1回の窯焚きで使用する原木は約7トン程度。ビール瓶程度の太さの木が最適とされ、それ以上太い原木は割る必要があります。

アラカシは硬く重いので、薪割り機を使うとはいえ「木割り」の作業も重労働になります。

窯に入れる原木は伐採して間もない「生木」でなければなりません。そのため、予め大量の原木を準備することはできません。

およそ1ヶ月かかる乾燥焚きの間に、次の窯焚きに使用する原木を伐採し集めておくのです。

乾燥焚き・火上げ

窯の中にアラカシの原木をびっしりと入れたら、小さい焚き口だけを残し、窯の口を土とレンガで塞ぎます。

そして原木に含まれる水分をゆっくりと、完全に抜いていくために、釜の手前の方で「テギ」と呼ぶ薪を焚き続けます。およそ1ヶ月間。

「ショウジ」と呼ぶ窯に唯一の排気口が釜の奥側の上部にあります。乾燥焚きの間、ここから絶えず湯気が立ち上ります。

真っ暗な釜の中の様子を除くことはできないので、炭焼きはこのショウジの煙の色や温度、匂いや味で仮名の中の状態を把握するのです。

釜の中のアラカシの水分が抜けてしまうと、炭化が始まります。乾燥したアラカシに火が付き燃え始めるのことを「火上げ」といいます。しかしその時、窯の口を塞ぎ中を酸欠状態にします。燃えそうで燃えない、消えそうで消えない微妙なバランスを保ち、炭化だけが進む状態を作り出すのです。

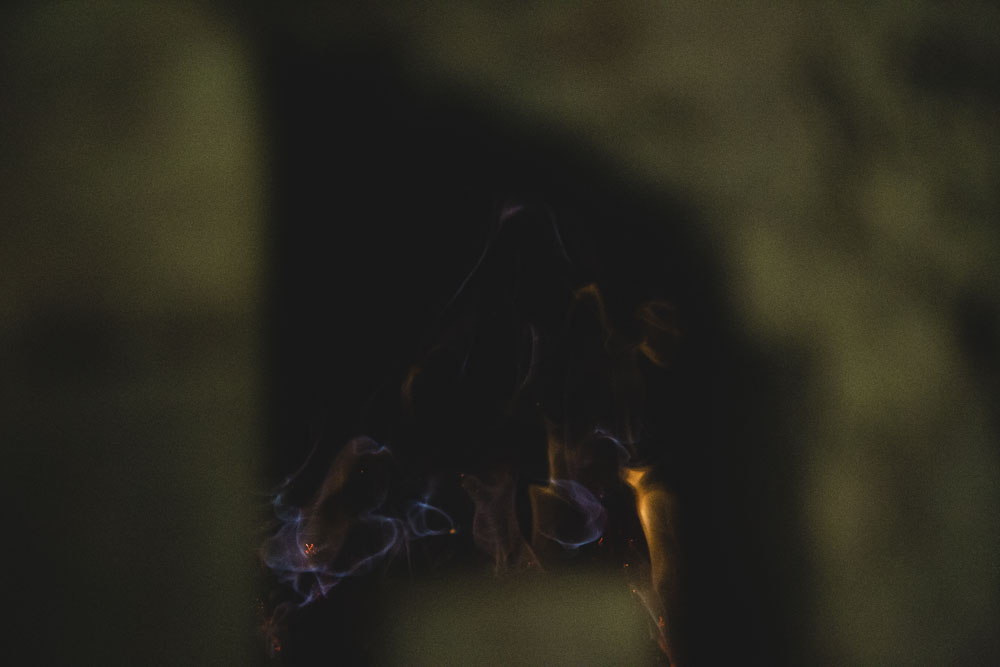

練らし

1週間ほどで窯の中の全てのアラカシが炭化すると、いよいよ窯出しの準備です。

「練(ね)らし」という工程で、徐々に窯の中の温度を上げて行き炭を硬く焼きしめるのです。その温度は1200度を超えます。ちょうど日本刀などを高温に熱し水に浸けて急激に冷やす「焼き入れ」に似ているかもしれません。

ショウジに設置した温度計のデータを取りながら徐々に酸素を送り込み温度を上げていきます。

初めのうち、アラカシから蒸発したガスが青白い炎を上げます。まるで闇夜に煌めくオーロラの様です。

約1日かけて、温度を上げていきます。手前の方の炭は明るく輝き、錬らしが進んでいることがわかります。

窯出し

深夜1時、窯出しは概ねこの時間に始めます。

翌日の夕方ごろに全てが終わるようにするためです。

暗い夜中、窯から吹き出す炎は熱く、そして幻想的な輝きを放ちます。

長い金属の掻き棒で玉枝の方の炭を窯の外に掻き出します。書き出された炭は近寄れないほどの熱気です。

そこに、「スバイ」という灰をかけて急速に火を消します。

この工程を十数回繰り返します。

夜が明けて、体力的にもキツくなってきますが、協力してくれる人たちのおかげで最後まで集中して作業することができます。

スバイから出した備長炭は灰で白く化粧されています。これが「白炭」と呼ばれる所以です。

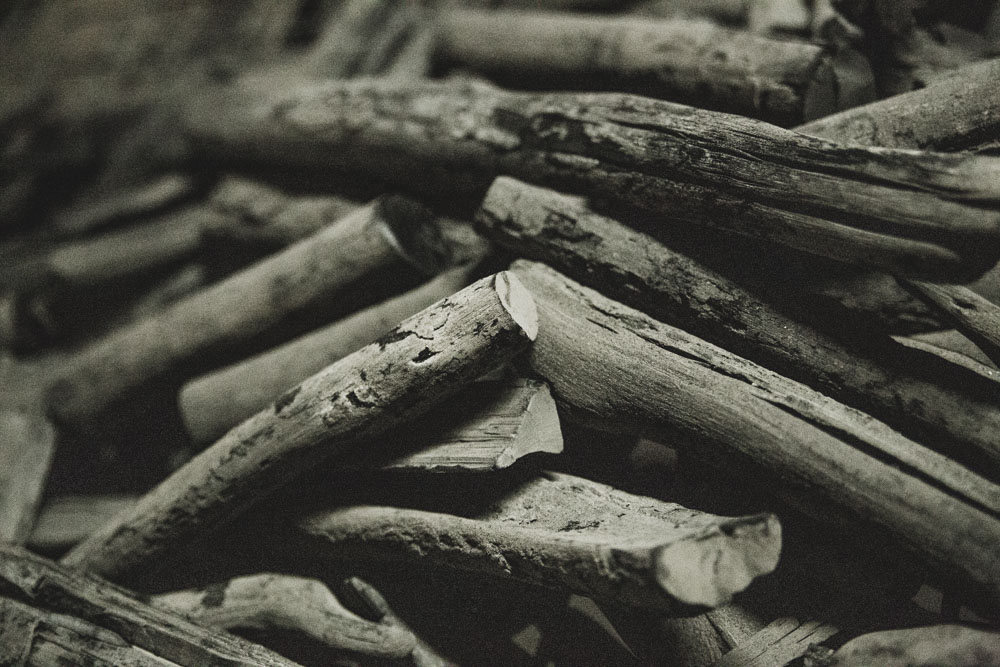

仕上がり

備長炭は、使いやすい長さに切り分けられます。切り口は艶がありツルツルで、指で触れても黒く粉がつくなことはありません。それだけ硬く焼きしまっているのです。炭同士がぶつかって立てる音は「キンキン」とまるで金属のようです。